卷筒电缆,又称卷盘电缆或卷绕电缆,是一种专为 “动态卷绕 - 释放” 场景设计的特种电缆。其核心功能是在电缆随卷筒(或卷盘)反复收放的过程中,持续稳定地传输电力、信号或数据,同时耐受频繁弯曲、拉伸、摩擦及恶劣环境侵蚀,广泛应用于需要 “移动供电 / 信号连接” 的工业设备与自动化系统中。

一、卷筒电缆的核心特性(区别于普通固定电缆)

卷筒电缆的设计核心是 **“耐动态疲劳”**,需同时满足机械性能与电气性能的双重稳定性,关键特性包括:

高柔性与耐弯曲性采用细绞铜导体、柔性绝缘材料等特殊结构,可承受数万次甚至数十万次的反复弯曲(弯曲半径通常为电缆外径的 5-10 倍),能有效避免导体断裂或绝缘层开裂 —— 这是普通固定电缆(弯曲次数仅数千次)无法实现的。

抗拉伸与抗扭转性在垂直提升设备等场景中,电缆收放时会承受自身重量或外部拉力,因此需在缆芯中加入加强元件(如芳纶纤维、镀锌钢丝),防止拉伸导致导体变形;同时通过优化缆芯绞合方式,减少卷绕过程中产生的扭转应力。

耐磨损与耐环境性外护套多采用耐磨损的弹性材料(如 TPU、PUR、氯丁橡胶),可抵抗卷筒、导向轮的摩擦;同时具备耐油、耐高低温(常规款适应 - 40℃至 + 80℃,特殊款可至 + 125℃)、耐酸碱、防紫外线等特性,能适应工业车间、户外、矿山等恶劣环境。

电气性能稳定性即使在动态卷绕状态下,也需保证绝缘电阻、介损、耐电压等电气参数稳定,避免因弯曲导致 “瞬时断电” 或 “信号干扰”;尤其针对信号传输类卷筒电缆(如编码器信号电缆),还需具备抗电磁干扰(EMC)能力。

二、卷筒电缆的典型结构(从内到外)

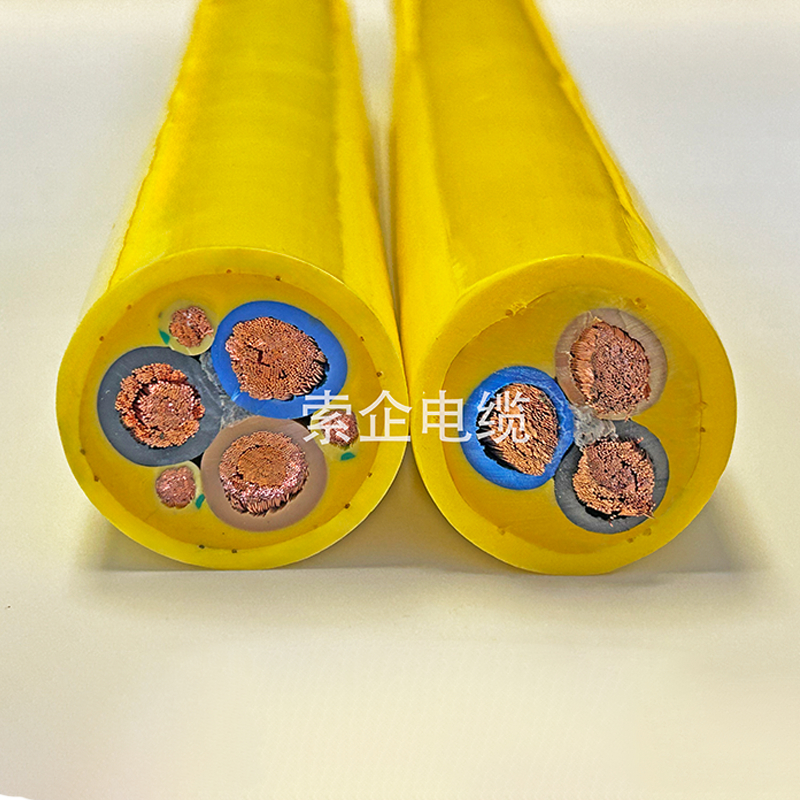

卷筒电缆的结构设计围绕 “动态耐受” 展开,通常包含 5 个核心层级,各部分功能明确:

导体:由多股细绞无氧铜丝组成,细绞结构能提升电缆柔性,无氧铜则可确保低电阻、高导电效率,避免反复弯曲后导体断裂。

绝缘层:常用丁腈橡胶(NBR)、PVC、PE 等材料,作用是隔离导体与外部,防止漏电;同时需具备高弹性、耐弯曲疲劳的特点,避免使用中开裂。

缆芯绞合:多根绝缘线芯按 “同向 / 反向绞合” 方式排列,可减少卷绕时的应力;部分场景会加入 PP 绳等填充材料,保证缆芯整体圆整,避免结构变形。

加强层(可选):仅用于需抗拉伸的场景(如垂直提升设备),由芳纶纤维、镀锌钢丝等材料构成,能增强电缆整体抗拉强度,且不影响电缆本身的柔性。

外护套:作为最外层保护结构,常用 TPU(热塑性聚氨酯)、PUR、氯丁橡胶等材料,核心功能是耐磨损、耐油、耐候,同时具备一定弹性以适应反复弯曲。

三、卷筒电缆的主要应用场景

所有需要 “设备移动 + 持续供电 / 信号连接” 的场景,都离不开卷筒电缆,典型领域包括:

工业自动化设备:数控机床的拖链卷筒、机器人第七轴供电、自动化生产线的移动台车。

起重与运输设备:桥式起重机、门式起重机、塔吊(垂直卷绕供电)、港口岸桥 / 场桥。

特种车辆:垃圾压缩车的液压系统供电、高空作业车的臂架信号传输、AGV(自动导引车)充电卷筒。

户外与重型场景:矿山机械(如刮板输送机)、盾构机(隧道施工)、农业机械(大型收割机)。

四、卷筒电缆的选型关键参数

选型需结合 “使用环境” 与 “机械条件”,核心关注以下参数:

额定电压 / 电流:根据设备功率选择(如动力电缆需匹配设备工作电流,信号电缆需匹配对应电压等级)。

弯曲半径:需小于等于卷筒的最小卷绕半径(通常要求电缆弯曲半径≥5× 电缆外径,否则易因过度弯曲损坏)。

卷绕速度与行程:卷绕速度过快(如>1m/s)时,需选择高抗疲劳的护套材料;行程越长(如>50m),需考虑电缆自重影响,必要时添加加强层。

环境温度与介质:户外场景选耐紫外线的 PUR 护套,油污环境选耐油 TPU 护套,低温环境(如 - 40℃)选耐寒橡胶绝缘的电缆。

传输类型:明确电缆用途是 “电力传输”(动力卷筒电缆)、“信号传输”(如编码器电缆),还是 “复合传输”(同时传输电力与信号)。

五、常见与卷筒电缆易混淆的概念

总之,卷筒电缆是 “动态连接场景” 的核心部件,其设计与选型直接影响设备的可靠性与使用寿命,需根据具体工况精准匹配,避免因 “用错电缆” 导致设备停机或安全隐患。