复杂设备(如起重机、盾构机、自动化生产线、港口机械等)之所以大多选用多芯卷筒电缆,主要与其工作环境、功能需求及电缆自身特性密切相关。以下从多个角度详细解析这一选择的原因:

复杂设备往往需要同时传输多种信号或电力,例如:

动力传输(电机供电)

控制信号(操作指令)

数据通信(传感器反馈、设备状态监测)

甚至可能包含视频信号(监控需求)

若采用单芯电缆分别传输,会导致:

多芯电缆将多股不同功能的线芯整合在同一护套内,能显著优化空间利用,简化布线流程,提升设备整体的整洁度和可维护性。

复杂设备中的卷筒(如起重机的电缆卷筒、机器人的拖链系统)需要电缆随设备运行进行反复收卷和释放,这对电缆的结构和性能有特殊要求:

抗弯曲疲劳性

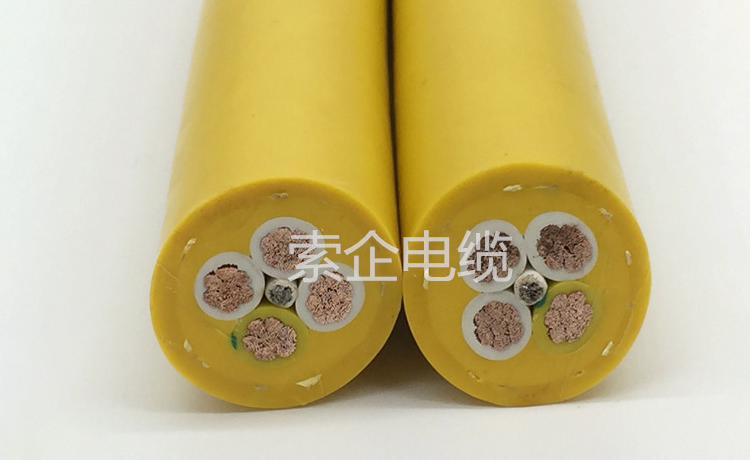

多芯电缆的线芯通常采用柔软的导体(如多股细铜丝绞合),并搭配耐弯曲的绝缘和护套材料(如聚氨酯、丁腈橡胶),能承受频繁弯曲而不易断裂。

单芯硬导体电缆在反复弯曲下易因疲劳而损坏。

结构稳定性

多芯电缆内部会通过合理的绞合方式(如成缆节距设计)或填充材料固定线芯,避免收放过程中线芯相互摩擦、挤压导致的损伤,确保信号 / 电力传输稳定。

同步运动一致性

整合后的多芯电缆能随卷筒同步收放,避免单芯电缆因长度、重量差异导致的收放不同步(如部分电缆松弛、部分过度拉伸),降低缠绕、断裂风险。

复杂设备中,电力传输(强电)和信号通信(弱电)常需并行,易产生电磁干扰(EMI),影响信号准确性。多芯电缆可通过分层屏蔽设计解决这一问题:

单芯电缆若单独屏蔽,成本高且难以统一管理;若不屏蔽,则极易受干扰,导致设备误动作(如传感器信号失真、控制指令延迟)。

复杂设备常工作在恶劣环境中(如高温、油污、粉尘、机械冲击、紫外线照射等),多芯卷筒电缆的护套材料(如耐油聚氨酯、阻燃 PVC)通常具备:

耐磨损、抗撕裂性能(应对收卷时与卷筒的摩擦)

耐化学腐蚀(适应工业油污、冷却液等)

耐高低温(满足户外或高温车间的工作条件)

防水、防尘(IP 等级设计,保护内部线芯)

这种一体化的防护设计,比单芯电缆各自的护套更能集中应对复杂环境,延长使用寿命。

多芯卷筒电缆通过集成化设计,完美适配了复杂设备对空间、动态运行、信号稳定性、环境适应性的多重需求,既能提升设备运行效率,又能降低维护成本和故障风险。因此,它成为这类设备的主流选择。